گام اول

شرکت پترو آرمان پلیمر پارس در سال 1380، با بهره گیری از پیشینیه ای معادل یک دهه تحقیق و تجربه بر روی انواع کامپاندهای پیشرفته و مهندسی پلیمری و بطور خاص مواد HIPS و ABS و PP فعالیت خود را آغاز نمود.

این شرکت با بهره گیری از تیمی مجرب و متخصص و نیز با کارگیری علم و دانش روز دنیا و آزمایشگاهی پیشرفته در واحد تحقیق و توسعه خود و همچنین در ارتباط با مراکز علمی و پژوهشی و صنعتی مختلف ، به گونه ای مجهزشده است که علاوه بر تولید محصولات مورد نیاز انواع صنایع( با کیفیت بالا و تکنولوژی روز و نیز به روز رسانی محصولات خود) ، در مسیر خدمات فنی و مهندسی و مشاوره ای نیز گام بردارد.

مراحل تولید گرانول

استفاده از گرانول در صنایع مختلف پلاستیک سازی بسیار مورد توجه می باشد و در این راستا می توان به گرانول کامپاندهای مهندسی و پیشرفته و گرانولهای بازیافتی اشاره کرد که تولید گرانولهایی مختلف در شرکت پترو آرمان پلیمر پارس مراحل متفاوتی را برای تبدیل شدن به یک مادۀ اولیۀ مرغوب طی میکند.

تهیۀ فرمول و تولید گرانولهای مختلف ، بستگی به نیاز صنایع مختلف و دسته بندی پلیمرها دارد. بدینگونه که ابتدا نیاز مشتری در هر صنعت بصورت اطلاعات فنی یا نمونۀ لازم برای مهندسی معکوس در اختیار بخش بازرگانی شرکت پترو آرمان پلیمر پارس قرار گرفته و سپس با بررسی اطلاعات فنی در واحد تحقیق و توسعه فرمول اولیه ای منطبق بر پارامترهای این اطلاعات آماده سازی و در دستگاههای اکسترو در آزمایشگاهی موجود در واحد تحقیق و توسعه ، نمونۀ اولیه تولید می گردد . سپس نمونۀ حاصل در چند مرحله آزمایش شده تا به نتایج مطلوب و منطبق با اطلاعات فنی مشتری برسد. پس از تایید مشتری ، فرمول در اختیار خط اصلی تولید قرار می گیرد. در مورد نمونۀ اولیه نیز پس از آماده سازی قطعات آسیابی از نمونۀ ارسالی مشتری و آزمایش آن اطلاعات فنی اولیه ای آماده شده و طبق مراحل فوق ، فرمول اصلی آن آمادۀ تولید می گردد.

علاوه براین دو روش گاه نیازهای صنایع و مشتریان بدون داشتن نمونه و قطعه و بنابر تجربیات و دانش علمی مهندسین مجرب پترو آرمان پلیمر پارس ، بررسی و فرمول اصلی پلیمر مورد نیاز آنها تولید می گردد.

خوشبختانه واحد تحقیق و توسعۀ شرکت پترو آرمان پلیمر پارس با دسترسی به اطلاعات روز و ارتباط با پژوهشکده های پلیمر بین المللی ، قادر به ارائه محصولات جدید متناسب با نیازهای بازار بزرگ صنایع پلیمری می باشد . بدینگونه که با مطالعۀ نیازهای مختلف صنایع خودروسازی ، الکتریکی ، ساختمانی ، آب و فاضلاب ، کشاورزی ، معادن ، هسته ای و غیره ، فرمول ساخت قطعات مورد نیاز این صنایع را بررسی و استنتاج می نماید و بعنوان واحدی مستقل مواد اولیۀ قطعات مختلف را برای نخستین بار مشابه مواد وارداتی تولید می نماید.

چگونگی تولید گرانول

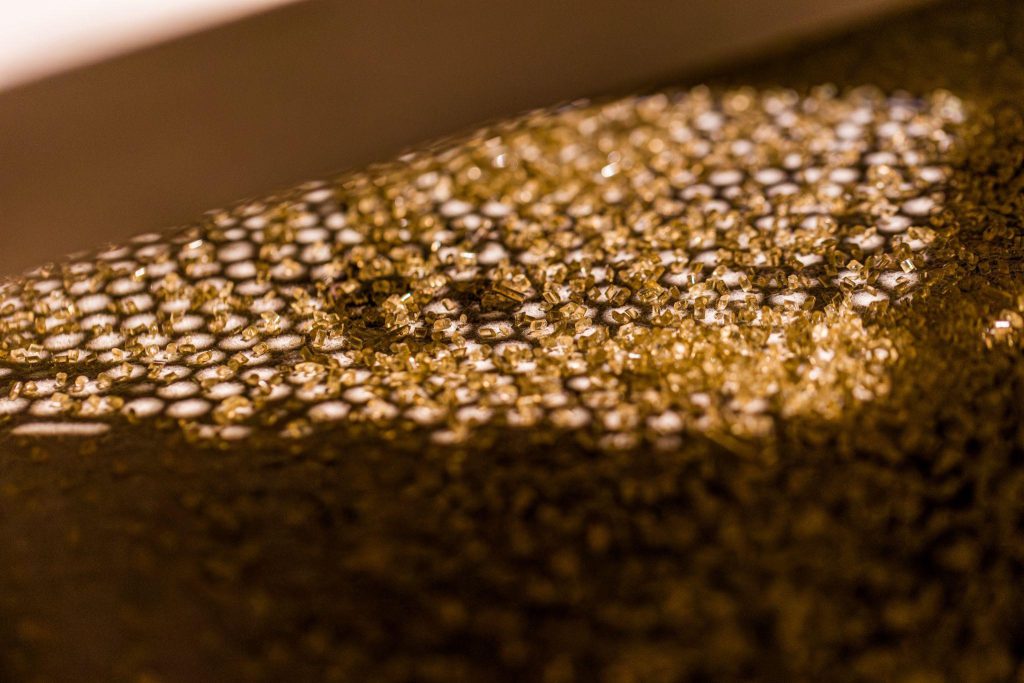

گرانول به نوعی از شکل پلیمر بدست آمده در پتروشیمی گویند که بصورت دانه بوده و برای مصارف و کاربردها باید ذوب و شکل دهی شود و اسم پلیمر خاصی نیست . در واقع وقتی پلیمر تولید می شود در دستگاه اکسترودر ذوب شده و در سپر اکسترودر یک کاتر یا هرچیزی شبیه آن پلیمر خروجی را مرتباً قطع می کند و گرانول تولید می شود .

هدف اصلی در تولید یک پلیمر بدست آوردن یک ماده با خواص مطلوب است و به دست آوردن این خواص و کنترل آن درحین فرایند شدن پلیمر ، بستگی به عوامل زیادی از جمله دما ، فشار ، کاتالیزور و … دارد و پلیمری که بار اول ذوب و شکل دهی شده ، مطمئناً خوص بهتری نسبت به پلیمرهای بازیافتی چندبار ذوب شده دارد ولی بعضی از پلیمرها پس از چندبار ذوب و شکل دهی ، باز خواص خود را حفظ می کنند. ولی بعضی از آنها پس از بازیافت خواص خودرا از دست می دهند.

شرکت پترو آرمان پلیمر پارس باعلم به این موضوع و در جهت کاهش هزینۀ مواد اولیه در کنار حفظ و کیفیت مطلوب مواد ، در ابتدا سعی در تولید کامپاندهای مهندسی پیشرفته نموده و در آن بسته به نیازهای مشتریان ، مواد اولیه با قابلیت بازیافت متعدد و با حفظ خواص اولیه را در فرمول گرانولهای پلیمر خود به کار می برد که عمدتاً در ورقهای ژئو ممبران و سایر صنایع کاربرد دارد.

ولی گرانولهای اصلی تولیدی شرکت پترو آرمان پلیمر پارس ، کامپاندهای مهندسی پیشرفته در صنایع خودروسازی و الکتریکی و لوازم خانگی می باشد و تهیۀ یک گرانول یکنواخت و با کیفیت که باعث افت کیفیت محصول نگردد و مشکلات فرآیندی و کیفی برای مصرف کننده به همراه نداشته باشد، همواره از مهمترین دغدغه های شرکت پترو آرمان پلیمر پارس بوده است.

تولید گرانول

سیستم ماشینهای شکل دهی به پلیمرها ( شامل انواع خطوط تزریق ، اکستروژن و غیره ) به گونه ای ساخته می شوند که بهتر است مواد اولیه ورودی آنها به شکل ساچمه های کوچک پلاستیکی باشد ،این ساچمه های کوچک با همان گرانولها به دو روش تولید می شوند.

روش اول :

خطوط تولید گرانول رشته ای strand type

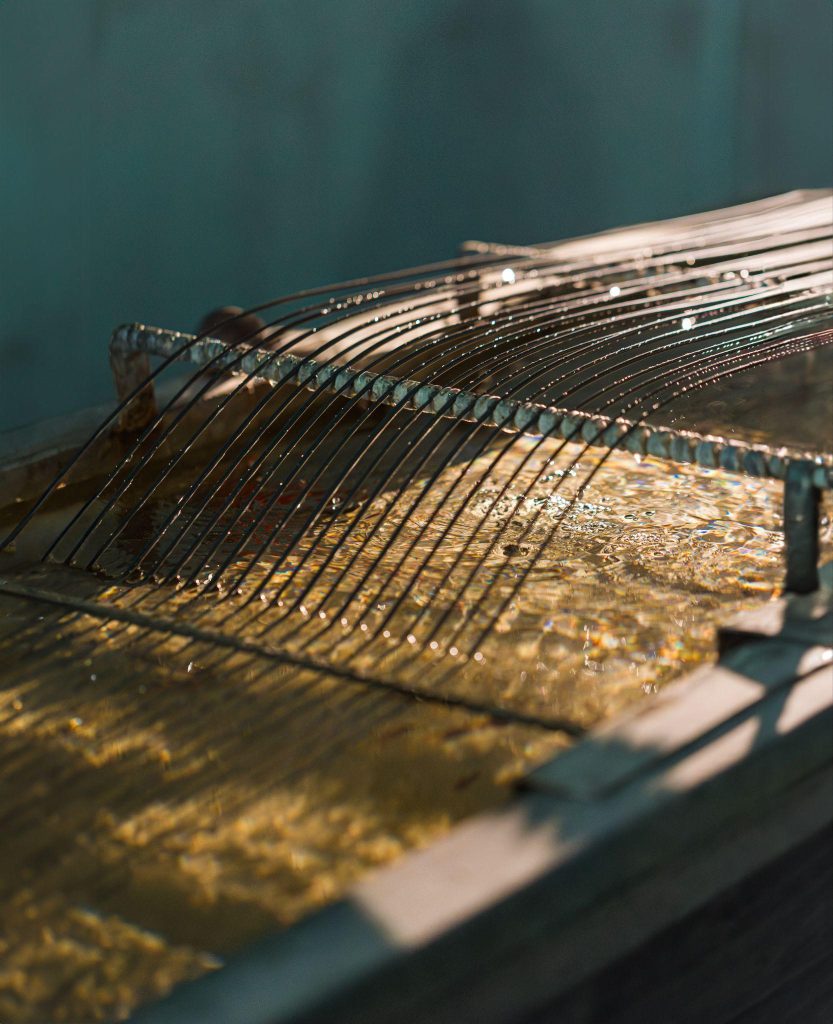

تولید گرانول رشته ای که ساخت ماشین آلات آن ساده تر بوده و معمولا در ایران مورد استفاده زیادی دارد ، روشی است که در آن پلیمر پس از ذوب شدن در دستگاه اکسترودر و عبور از صافی های فلزی و قالب نهائی به شکل رشته هایی از پلاستیک مذاب در آمده و پس از عبور از یک استخر آب و خنک شدن در هوا ، به داخل یک دستگاه آسیاب کوچک هدایت می شوند و پس از خردشدن به شکل گرانول نهایی در می آیند .

خطوط تولید گرانول خشک Hot die face cu tting

در این روش از ساخت گرانول ، پلاستیک های خرد شده پس از ذوب در اکسترودر و عبور از توری و صافی ها ، از سوراخهای ریزی خارج می شود و به همان شکل مذاب بوسیلۀ تیغه ای با سرعت زیاد برش می خورد و همزمان بوسیلۀ ایجاد مکش و با عبور از مسیرهای لوله ای سرد و خشک می شود. دو روش دیگر تولید گرانول عبارتند از روش سیستم برش رینگ آبی ( water ring cutting ) و روش برش زیر آب ( underwater cutting ) که روش برش رینگ آبی برای عمدتاً تولید گرانول عدلی پلی اتیلن با 70 تا 80 درصد کربنات کلسیم مناسب است و زیر مجموعۀ روش خشک می باشد و روش برش زیر آب زیر مجموعۀ روش رشته ای بوده و پرهزینه می باشد و برای ترمو پلاستیک ها مناسب است.

در شرکت پترو آرمان پلیمر پارس در حال حاضر از تولید کننده های گرانول به روش رشته ای استفاده می گردد که در مجموعه ای از تجهیزات به روز و مدرن تولید می شوند و دارای کامپاندر و اکسترودرهای متنوع برای تولید مجموعۀ متنوعی از پلیمرها می باشد.

مرحلۀ اول شامل میکسرهای گیربکسی و جت میکسرها می باشد که موارد اولیه شامل ترکیبات پتروشیمی ، مواد افزودنی پلیمری ، مواد بازیافتی و فیلرهای و مسترپیچ ها مطابق فرمول ارائه شده از واحد تحقیق و توسعه ، درون میکسرها ریخته شده و بدین وسیله خواص مختلف شامل بهبود سطح پلاستیک یا استلاستومر ، دوام و سختی ، شفافیت ، سایندگی در هوا ، خواص التریکی و الکترو مغناطیسی ، عوامل آنتی استاتیک برای جذب رطوبت و افزایش بار ساکن ، آنتی اکسیدانها ، آنتی یوویها و غیره حاصل می گردد.

مجموعه ای از بالابرها و سیلندرماردونها نیز کامپاندرها را از قیف ورودی به میکسر و از میکسرها به ورودی دستگاه کامپاندر و اکسترودر وارد می کنند و با کمک فیدرهای مخصوصی ، کامپاندوارد اکسترودرهای مختلفی که ساده ترین و پرکاربردترین آنها نوع تک پیچ است می گردد . در شرکت پترو آرمان پلیمر پارس علاوه بر نوع تک پیچ با یک عیب خلاء ، از انواع دوپیچ ( با دو ماردون ) که عمدتاً برای کامپاند های خاص با ترکیبات ویژه استفاده می شوند و نیز اکسترودرهای تک مرحله ای و اکسترودرهای تک پیچ دومرحله ای با صافی ثات دائمی در شرکت پترو آرمان پلیمر پارس استفاده می شود که سرعت تولید بالائی داشته و کامپاندهای ترکیبی با فیلر و خواص مختلف را به راحتی تولید می کند. تخلیه مناسب گازهای خطرناک شیمیائی و بخارات حبس شده در خمیر کامپاند بسیار حائز اهمیت است و توسط سیستم خلاء خارج و جهت جلوگیری از خطرات محیطی به راحتی پاک می شود.

میانگین تولید در همۀ دستگاههای شرکت پترو آرمان پلیمر پارس ، تقریباً معادل 100-50 کیلو گرم در ساعت می باشد.

پس از ترکیب کامل خمیر و گاززدائی در واحد سیلندر و مارپیچ و رسیدن به دمای مناسب ، خمیر از طریق سیلندر و مارپیچ به سمت قالب خروجی فشرده و بصورت رشته ای در می آید و پس از آن در کاترهای مناسب برش و سایز می شود.

عواملی که در عملکرد گرانول ساز مهم است ، فشار و قدرت پمپاژ بالا ، کاتالیزور کیفیت بالای پیچ ها ( تک پیچ و دو پیچ ) می باشند.

از جمله عوامل موثر بر کیفیت گرانولهای تولیدی می توان به طراحی مناسب برای صفحات شکننده و توری ها و سرعت ماردال ( screw ) می باشند.

در شرکت پترو آرمان پلیمر پارس سعی گردیده تا طراحی صفحه شکننده یا ( brearer plate ) به نحوی صورت پذیرد تا از ایجاد هرگونه نقطۀ ایستا جلوگیری شود و نیز از افت فشار که باعث اغشاش مواد پس از ماردان می گردد ، جلوگیری نماید.

لذا در دستگاههای جدید با توری ثابت ( دارای صفحات شکننده ) سعی شده تا این دو عامل رعایت شود و ساختار آن به گونه ای انتخاب شود که تحمل فشار حداقل mpa 70 – 60 را داشته باشد.

انتخاب مش توری های دستگاه گرانول ساز ( screen pack ) نیز بسیار حائز اهمیت است.

یک دستگاه گرانول ساز با کیفیت که منجر به تولید گرانول مناسب می گردد باید دارای پاکیزگی مناسب و عاری از گرد و غبار و ذرات باشد و یکنواختی اندازه ها منجر به چگالی یکنواخت محصول ، تغذیه و میکس یکنواخت می گردد و در نهایت اندازه صفحات گرانول ساز حائز اهمیت است.

دورنمای اتوماسیون تجهیزات تولید

درراستای نو آوری و به روز رسانی تجهیزات تولید و متعاقباً دستیابی به محصولاتی متنوع با کیفیت بالا ، شرکت پترو آرمان پلیمر پارس در صدد به کارگیری تجهیزاتی همچون سیستمهای بسته بندی مدرن با تجهیزات اتوماتیک می باشد.

همچنین رویکرد واحد فنی مهندسی این شرکت بدست استفاده از تجهیزات مدرن اتوماتیک و سیستمهای الکترونیکی می باشد که تمام مراحل تولید اعم از فشار ، دما ، سیستمهای خنک کننده و غیره را بصورت اتوماتیک کنترل نماید.